随着制造业向智能化、数字化方向快速演进,液晶电子看板(LCD Electronic Kanban)作为生产线信息可视化的核心载体,其软件开发已成为提升工厂运营效率、实现精益生产管理的关键环节。本文将系统阐述制造工厂生产线液晶电子看板显示终端的软件开发目标、核心功能模块、技术架构设计以及实施要点。

一、 软件开发目标与核心价值

生产线液晶电子看板软件的核心目标是实现生产信息的实时、准确、直观可视化,从而服务于生产过程的透明化、协同化与敏捷化。其核心价值体现在:

- 实时监控与透明管理:将生产计划、实时产量、设备状态、物料消耗、质量指标、人员状态等关键数据以图表、数字、颜色等形式动态展示,使管理者与操作者一目了然。

- 异常快速响应:当生产线出现设备故障、物料短缺、质量异常或计划延误时,看板能通过声光报警、颜色高亮等方式即时提示,缩短响应时间。

- 绩效对标与激励:实时展示班组、个人的生产绩效(如达成率、效率、合格率),营造良性竞争氛围,激发员工积极性。

- 支持精益生产工具:无缝对接安灯系统(Andon)、准时化生产(JIT)、单件流等精益工具,成为物理生产流程的数字孪生界面。

二、 核心功能模块设计

一套完整的生产线电子看板软件通常包含以下核心功能模块:

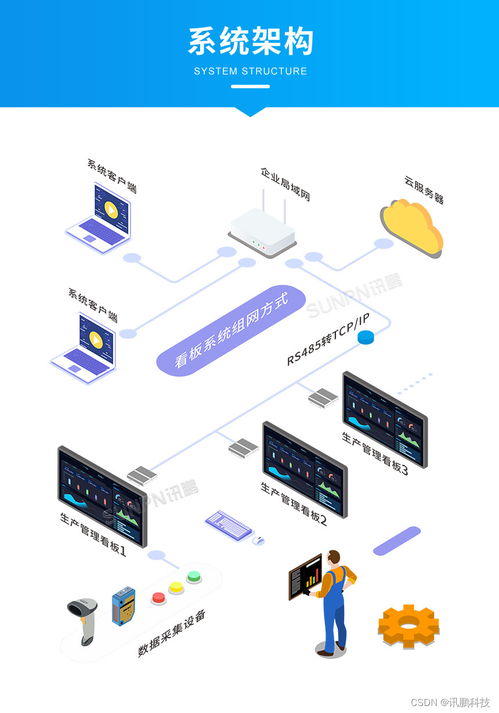

- 数据源对接模块:这是软件的“神经末梢”,负责从MES(制造执行系统)、ERP(企业资源计划)、SCADA(数据采集与监控系统)、设备PLC、质量检测设备、人工报工终端等多种数据源自动采集数据。支持OPC UA、Modbus、TCP/IP、数据库接口(如Oracle, SQL Server)、Web API等多种协议与方式。

- 数据处理与逻辑引擎:对采集的原始数据进行清洗、校验、聚合与逻辑计算。例如,计算计划达成率、生产线平衡率、设备综合效率(OEE)、一次合格率(FPY)等关键绩效指标(KPI)。

- 可视化模板与布局编辑器:提供灵活、强大的可视化设计工具,允许用户通过拖拽方式自定义看板界面。模板库应包含多种行业通用布局(如流水线总览、工位详情、质量追踪、物料呼叫等),并支持图文、表格、柱状图、折线图、饼图、仪表盘、动画效果等多种元素。

- 内容发布与终端管理:支持将设计好的看板内容一键或定时发布到指定区域、指定生产线的一个或多个液晶显示终端。具备终端状态监控(在线/离线)、远程重启、节目单排程(按时间自动切换显示内容)等功能。

- 报警与消息中心:定义各类异常报警的触发条件、级别和显示方式(如闪烁、变色、弹出窗口、播放警示音)。报警信息可记录、确认、追溯,并与安灯系统联动。

- 用户权限与安全管理:根据不同角色(如管理员、工程师、班组长、操作工)设定数据查看、模板编辑、发布操作等不同权限,保障信息安全。

- 数据存储与报表:历史数据存储,支持按日、周、月、年等周期生成生产报表,为持续改进提供数据支持。

三、 技术架构与开发要点

- 技术选型:

- 前端/显示端:考虑到工厂环境的稳定性和显示性能,终端软件通常采用C# WPF、Qt或嵌入式Linux结合HTML5(用于更丰富的Web动画)技术开发。浏览器/服务器(B/S)架构也日益流行,终端只需内置浏览器,通过WebSocket实现实时数据更新,便于维护和升级。

- 后端/服务器端:采用Java Spring Boot、.NET Core或Node.js等成熟框架,构建微服务架构,实现高可用与弹性扩展。数据库可选用时序数据库(如InfluxDB)存储高频实时数据,关系型数据库(如MySQL, PostgreSQL)存储业务数据。

- 通信协议:内部服务间采用RESTful API或gRPC;与数据源和终端间采用MQTT(轻量级物联网协议)进行高效、低延迟的发布/订阅通信,特别适合网络状况复杂的车间环境。

- 关键开发考量:

- 实时性:数据从采集到展示的端到端延迟应控制在秒级甚至亚秒级,确保信息的时效性。

- 稳定性与可靠性:软件需具备7x24小时不间断运行能力,有断线重连、数据缓存补发、看板终端看门狗等容错机制。

- 易用性与可配置性:避免复杂的代码修改,通过强大的配置后台让工厂工程师能自行调整显示内容和逻辑。

- 环境适应性:界面设计需考虑远距离观看,字体要大,色彩对比要强,信息要简洁突出。软件需适应不同的屏幕分辨率与横竖屏显示。

- 安全性:防范网络攻击,对传输和存储的数据进行加密,严格管理访问权限。

四、 实施路径与建议

- 需求调研与分析:深入车间,与生产、设备、质量、物料等部门沟通,明确核心痛点与期望展示的关键信息。

- 分阶段实施:可从一条重点生产线或一个车间试点开始,先实现核心的产量、状态监控,再逐步扩展至质量、物料、绩效等模块,最终实现全厂覆盖与系统集成。

- 用户培训与文化导入:对使用人员进行充分培训,确保其理解看板信息的含义,并引导形成依据数据做决策、快速解决问题的文化。

- 持续优化:根据使用反馈和生产模式的变化,不断优化看板布局、指标算法和报警规则,使软件真正贴合业务需求。

制造工厂生产线液晶电子看板终端的软件开发,绝非简单的“数据上墙”,而是一个融合了工业通信、数据处理、可视化设计和精益管理思想的系统工程。成功的软件不仅能照亮生产现场的每一个角落,更能成为驱动制造效率持续提升、迈向智能制造不可或缺的智慧“眼睛”与指挥“中枢”。